tel. + 48 690 136 795

Opis

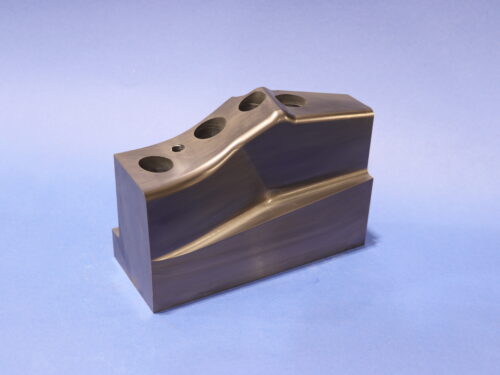

Znakowniki do tłoczników

profesjonalne znakowniki używane w tłocznikach postępowych, transferowych

Znakowniki do tłoczników postępowych i transferowych

Jako producent specjalistycznych znakowników do tłoczników postępowych i transferowych, dostarczamy rozwiązania, które łączą wysoką precyzję wykonania z trwałością w warunkach intensywnej produkcji. Nasze znakowniki projektujemy i wykonujemy z myślą o niezawodnym działaniu w narzędziach pracujących w trybie ciągłym, gdzie każdy detal ma znaczenie dla jakości końcowego wyrobu.

Funkcja znakowników w procesie tłoczenia

Znakowniki pełnią kluczową rolę w procesie tłoczenia, umożliwiając trwałe i czytelne oznakowanie detali już na etapie produkcji. Dzięki nim możliwe jest:

- śledzenie pochodzenia elementów w całym procesie produkcji i logistyki.

- nanoszenie numerów partii, dat produkcji lub symboli identyfikacyjnych,

- oznaczanie miejsc gięcia, cięcia czy dalszej obróbki,

Jak otrzymać ofertę

PRZEŚLIJ SZKIC, ZDJĘCIE LUB RYSUNEK SWOJEJ METALOWEJ CZCIONKI WYMIENNEJ - ofertę otrzymasz jeszcze dziś lub w najbliższy dzień roboczy

Jak dokonać zamówienia:

...

Dlaczego nasze znakowniki?

- Precyzja wykonania – każdy znakownik produkowany jest z zachowaniem wysokich tolerancji, aby zapewnić czytelny i powtarzalny nadruk.

- Trwałość – stosujemy gatunkowe stale narzędziowe i odpowiednie obróbki cieplne, które gwarantują odporność na zużycie i uszkodzenia.

- Dopasowanie do narzędzia – projektujemy znakowniki indywidualnie, zgodnie z wymaganiami klienta i specyfiką tłocznika.

- Elastyczność zastosowań – oferujemy znakowniki do pracy zarówno w tłocznikach postępowych, jak i transferowych.

Rozwiązania dopasowane do Twojej produkcji

Każdy proces tłoczenia jest inny, dlatego oferujemy możliwość pełnej personalizacji znakowników – od wyboru materiału, przez kształt i rozmiar, po treść oznaczenia. Współpracując z nami, otrzymujesz produkt gotowy do montażu w narzędziu, który zapewnia powtarzalną jakość oznakowania przez długi czas eksploatacji.

Znakowniki do tłoczników postępowych i transferowych – opis techniczny

Charakterystyka produktu

Znakowniki przeznaczone do pracy w tłocznikach postępowych i transferowych są elementami narzędziowymi wykonanymi ze stali narzędziowych o podwyższonej odporności na ścieranie i udarność. Stosowane są do trwałego nanoszenia znaków na detale już w procesie tłoczenia.

Parametry techniczne

- Materiał bazowy:

- stal narzędziowa do pracy na zimno (np. 1.2379, 1.2842),

- stal szybkotnąca HSS,

- Stal proszkowa

- Twardość robocza: 58–60 HRC (dla stali narzędziowych), 62-64 HRC (dla stali HSS i proszkowych)

- Dokładność wykonania: tolerancja wymiarowa do ±0,01 mm, gwarantująca poprawne spasowanie z gniazdami w tłoczniku.

Jak otrzymać ofertę

PRZEŚLIJ SZKIC, ZDJĘCIE LUB RYSUNEK SWOJEJ METALOWEJ CZCIONKI WYMIENNEJ - ofertę otrzymasz jeszcze dziś lub w najbliższy dzień roboczy

Jak dokonać zamówienia:

...

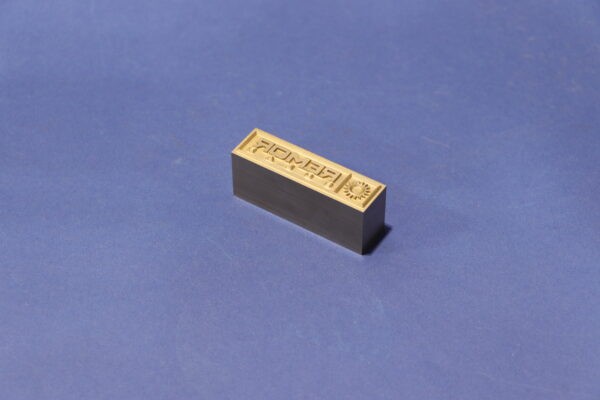

Rodzaje oznaczeń

- stałe (litery, cyfry, symbole, logotypy),

- wymienne wkładki znakujące (np. numery seryjne, datowniki),

- znaki specjalne – wskaźniki gięcia, cięcia, otworowania.

Rozwiązania konstrukcyjne

- znakowniki cylindryczne, prostopadłościenne lub w formie płytek,

- możliwość wykonania pod indywidualne wymiary tłocznika,

- opcjonalne mocowanie mechaniczne lub magnetyczne,

- grawerowanie CNC, elektrodrążenie lub laserowe wykonywanie matrycy znaku.

Zastosowanie

- tłoczniki postępowe – seryjne oznaczanie elementów na etapie kolejnych operacji,

- tłoczniki transferowe – znakowanie dużych, formatowych części w procesie wieloetapowym,

- produkty końcowe wymagające śledzenia partii, oznakowania jakościowego lub znaków identyfikacyjnych.

Zalety techniczne

- odporność na mikropęknięcia i wykruszenia,

- powtarzalna jakość oznaczeń przez cały cykl eksploatacji,

- możliwość pracy w warunkach wysokich nacisków jednostkowych,

- kompatybilność z większością systemów narzędziowych stosowanych w branży motoryzacyjnej, AGD i metalowej.

Proces produkcji znakowników

- Projektowanie

- analiza wymagań klienta (typ tłocznika, rodzaj oznaczeń, materiał detalu),

- przygotowanie modelu 3D i dokumentacji technicznej,

- dobór odpowiedniego materiału i technologii wykonania.

- Obróbka materiału

- cięcie i przygotowanie wsadu materiałowego,

- wstępna obróbka skrawaniem (frezowanie, toczenie, wiercenie),

- nadanie geometrii bazowej.

- Obróbka cieplna

- hartowanie w atmosferze ochronnej,

- odpuszczanie w celu uzyskania wymaganej twardości i stabilności wymiarowej,

- Obróbka wykańczająca

- szlifowanie płaszczyzn i powierzchni prowadzących z dokładnością do ±0,01 mm,

- ewentualne polerowanie powierzchni roboczych dla uzyskania odpowiedniej czytelności znaku,

- wykonanie gniazd mocujących (klinowych, cylindrycznych, indywidualnych).

- Wykonanie matrycy znaku

- grawerowanie CNC, elektrodrążenie (EDM) lub grawerowanie laserowe,

- kontrola głębokości i kształtu znaków pod mikroskopem pomiarowym,

- w przypadku znakowników wymiennych – wykonanie systemu mocowania wkładek.

- Kontrola jakości

- pomiar twardości (Rockwell, Vickers),

- weryfikacja wymiarów kluczowych i tolerancji,

- testowe odbicie znaku na materiale wzorcowym.

- Powłoki ochronne (opcjonalnie)

- azotowanie,

- powłoki PVD (TiN, TiCN, AlTiN) zwiększające odporność na zużycie i korozję.

Zastosowanie

- seryjne oznaczanie detali w tłocznikach postępowych,

- znakowanie części wielkogabarytowych w tłocznikach transferowych,

- identyfikacja produkcji w branży motoryzacyjnej, AGD i metalowej.

Zalety

- wysoka trwałość i odporność na zużycie,

- powtarzalność oznaczeń przez cały okres eksploatacji,

- możliwość pełnej personalizacji pod potrzeby klienta,

- kompatybilność z istniejącymi systemami narzędziowymi.

Jak otrzymać ofertę

PRZEŚLIJ SZKIC, ZDJĘCIE LUB RYSUNEK SWOJEJ METALOWEJ CZCIONKI WYMIENNEJ - ofertę otrzymasz jeszcze dziś lub w najbliższy dzień roboczy

Jak dokonać zamówienia:

...